Atualizado 13 de fevereiro de 2026 por Sergio A. Loiola

O peso, o custo e a raridade do cobre é um problema para os carros elétricos. O alumínio surge como uma alternativa de primeira linha. Agora bastante viável com um novo resultado de pesquisa de uma técnica de soldagem a frio denominada “técnica de extrusão e colagem de metais híbridos”.

Diminuir o peso dos carros sempre foi uma abordagem seguida pela indústria automotiva para alcançar uma maior economia de combustível, mas o problema é ainda mais crucial com os veículos elétricos.

Acontece que a eletrificação torna os veículos totalmente dependentes de fios – e fios são muito pesados.

“Historicamente, os condutores elétricos têm sido feitos de cobre, pela simples razão de que este metal tem excelente condutividade, conformabilidade e resistência,” comenta Jorgen Sorhaug, da Universidade Norueguesa de Ciência e Tecnologia. “Mas [o cobre] tem uma desvantagem: ele também é bem pesado. Portanto, a contribuição de peso do cobre em um veículo elétrico é significativa.”

Com essa alta densidade de massa, o cobre tornou-se um alvo de primeira linha para a substituição, e o alumínio surge como uma alternativa também de primeira linha.

“O alumínio é uma boa alternativa ao cobre, já que tem quase a mesma condutividade, boa conformabilidade e boa resistência quando ligas são adicionadas, ou seja, quando é misturado com outros elementos. O alumínio também é muito mais leve do que o cobre,” destacou Sorhaug.

🔔 Inscreva-se na Nature & Space no YouTube, Explore Nossas Coleções Temáticas!

LEIA MAIS

BATERIAS DE SÓDIO E FERRO REVOLUCIONAM COM CARGA EM 5 MIN

PESQUISA: USAR CARGA DA BATERIA ATÉ O FINAL REDUZ VIDA ÚTIL

Pesquisas anteriores apresentaram liga alumínio que reduz o uso de energia em 50 %

Engenheiros conseguiram reduzir pela metade a energia necessária para processar a liga de alumínio preferida pela indústria automotiva.

Veículos mais leves podem viajar mais longe gastando menos energia – seja combustível líquido ou baterias -, o que tem aumentado muito a demanda por componentes automotivos mais leves.

Soldagem a frio

Mas há um problema: O alumínio puro é mecanicamente muito mais fraco do que o cobre, o que é uma desvantagem na indústria automotiva porque os carros exigem fiações com curvaturas acentuadas e submetem tudo a vibrações constantes, o que deixa o material ainda mais sujeito à fadiga.

É possível aumentar a resistência do alumínio fazendo ligas. Doses precisas de outros metais são adicionadas ao elemento principal, os chamados elementos de liga. Além disso, a liga pode ser tratada termomecanicamente – ela é laminada ou moldada de outra forma antes de ser tratada termicamente.

“Mas as ligas de alumínio são frequentemente sensíveis a altas temperaturas, e sua resistência geralmente será enfraquecida pela soldagem. Portanto, também investigamos o que causa essa redução de resistência no nível atômico e como podemos melhorar as ligas para suportar melhor o calor,” contou Sorhaug.

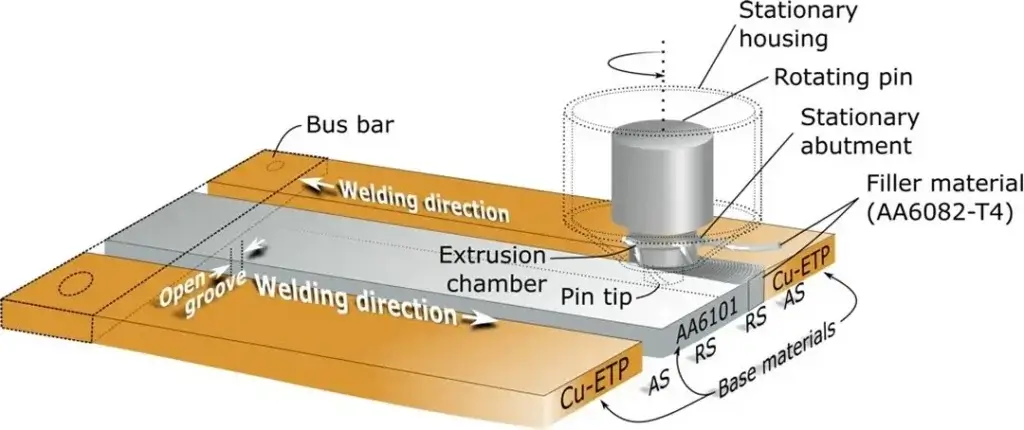

Para enfrentar esse dilema, o pesquisador constatou que o melhor caminho é substituir por alumínio apenas uma parte dos fios de cobre, criando condutores elétricos híbridos de cobre e alumínio. E, como a soldagem tradicional gera problemas, ele partiu para a soldagem a frio.

🔔 Inscreva-se na Nature & Space no YouTube, Explore Nossas Coleções Temáticas!

LEIA MAIS

TECNOLOGIA DE GERADOR-BATERIA DE ENERGIA ATÔMICA PODE GERAR ENERGIA POR 50 ANOS

Carros Elétricos Apresentam Vida Útil Similar aos de Combustão

Colagem de metais híbridos

Os processos tradicionais de soldagem acabavam criando domínios quebradiços, conhecidos como fases intermetálicas, piorando a condutividade dos fios.

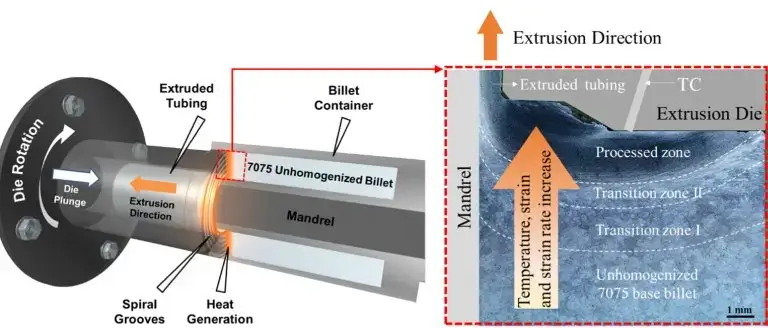

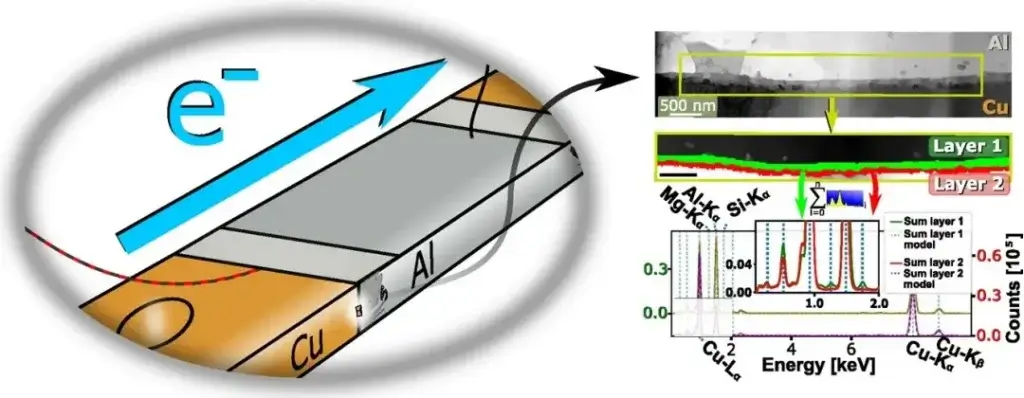

Sorhaug então partiu para uma solução doméstica, criada na própria universidade, que eles chamam de “técnica de extrusão e colagem de metais híbridos”.

O fio de alumínio é processado por meio de uma extrusora especialmente projetada, que cumpre um papel duplo: Fornecer pressão suficiente para que ocorra a ligação metálica e dispersar óxidos presentes tanto no alumínio quanto no cobre, para evitar prejuízos à condutividade.

“Descobrimos que esta técnica é mais adequada para unir alumínio e cobre do que outras técnicas de soldagem a frio. Camadas intermetálicas finas e de crescimento lento se formam na interface entre os metais. Isso é benéfico porque ajuda a evitar que as propriedades mecânicas e elétricas desses condutores se alterem,” disse Sorhaug.

A equipe agora está trabalhando para otimizar o processo e obter melhores resultados na condutividade dos fios híbridos, já com vistas à comercialização da tecnologia.

🔔 Inscreva-se na Nature & Space no YouTube, Explore Nossas Coleções Temáticas!

Política de Uso

A reprodução de matérias é livre mediante a citação do título do texto com link apontando para este texto. Crédito do site Nature & Space

CARROS ELÉTRICOS: ALUMÍNIO REDUZ CUSTO E AMPLIA AUTONOMIA

Artigo: Electrical and thermal stability of Al-Cu welds: Performance benchmarking of the hybrid metal extrusion and bonding process

Autores: Aksel Elkjaer, Jorgen A. Sorhaug, Geir Ringen, Ruben Bjorge, Oystein Grong

Revista: Journal of Manufacturing Processes

Vol.: 240, 2024, 112867

DOI: 10.1016/j.jmapro.2022.04.029

Artigo: Al-Cu intermetallic phase growth in hybrid metal extrusion & bonding welds exposed to isothermal annealing or direct current cycling

Autores: Jorgen A. Sorhaug, Aksel Elkjaer, Elisabeth Thronsen, Tina Bergh, Oystein Grong, Per Erik Vullum, Randi Holmestad

Revista: Materials & Design

DOI: 10.1016/j.matdes.2024.112867

Site Inovação Tecnológica

Melhorar autonomia dos veículos elétricos exigirá mesclar cobre com alumínio